摘要:本文介绍了一种用于混合动力汽车和电动汽车的创新的电动主动差速器,该产品已经过台架测试,并安装到某项目中的纯电动汽车上测试。

根据 FZG 的原理的电差速器不仅能实现纯电动驱动,也使主动横向转矩分配成为可能。

开发电驱动差速器的目的在于优化电力驱动系统,包括使效率达到最高,以及设计的产业化实现和电驱动转矩分配的功能性验证。

关键词:轻量化差速器,电动主动差速器,电动汽车

1、前言

由于全球变暖以及化石燃料的缺乏,电动汽车驱动装置的开发成为新能源汽车研究的领跑者。

联邦德国政府希望在未来的十年内本国成为电动汽车领域的市场领先者。

即使没有电动车,我们汽车保有量在持续增加,也导致交通密度不断升高。

因此为了降低事故率,欧盟发起 eSafety 运动来实现一个大胆的目标:即把2010 年未来十年的道路交通死亡率降低一半-但仅仅通过改善道路条件是不可能实现这个目标的。

车辆传动系统及控制系统必须更加智能化从而可以主动修正驾驶者所犯的错误,有别于已经有或正在开发中的一些驾驶辅助系统。

本文提出的用于在纯电动驱动系统的装置是一个全新的发明。

舍弗勒在早期开发正齿轮差速器的时候,就已经激发了将速差控制电机同轴的安装到差速器上的灵感。

最初的设计表明这是一种非常紧凑的传动系统。如果差速器能把集成式的减速器和辅助电机组合到一起实现车辆之间的横向转矩高校分配,驾驶的操控性、舒适性、安全性将得到显著提升。

舍弗勒在Herzogenaurach的前期开发团队设计了这种被称为主动电差速器的系统的原型,并且在台架上进行了深入的测试和研究。

然后该团队将两个主动电差速器系统安装在一辆的AWD电动汽车上,进一步验证电驱动转矩定向分配系统在汽车前桥、后桥以及共作用模式下的优点和局限性。

2、舍弗勒轻量化差速器

传统的差速器有平衡两轮间的不同转速的功能,比如在车辆转弯的时候。汽车教学仪器

在这种情况下轨迹半径大的车轮旋转速度要快于轨迹半径小的车轮。但转矩的分配比率是固定的 50:50%。

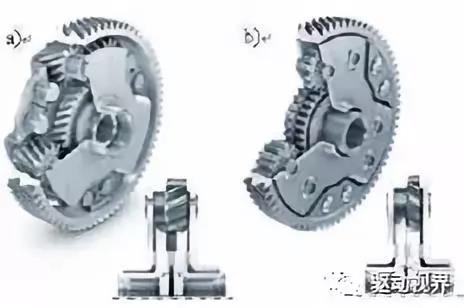

舍弗勒应用行星齿轮技术开发出优化体积和重量的正齿轮差速器,我们称之为量轻化差速器(图 1)。

该差速器有对称齿轮、非对称齿轮两种不同型号,见图 1 中的(a)和(B)。

(a)型差速器有 2 组行星齿轮副,每组行星齿轮副有 3 个行星轮,因此有 3 对行星轮。在左右两边,同一个行星齿轮副的 3 个行星齿轮对其对应的太阳轮啮合;而在中间区域上属于不同行星副的 3 对行星轮相互啮合。这种设计要在两个太阳齿轮中间留有间隙。

(B)型差速器的设计初衷是为了最大化利用(a)型号差速器两个太阳齿轮之间的横向空间,进一步的减少差速器的体积和重量。

该设计把行星齿轮啮合平面移动到行星轮与太阳轮之间的啮合平面。采取舍弗勒轻化差速器代替传统的锥型齿轮差速器可以为中级车的后桥减轻30%以上的重量和几乎70%的横轴空间。

图1:舍弗勒量轻化差速器(a、对称太阳齿轮和行星齿轮;B、非对称齿轮)汽车教学设备厂家

3、主动差速系统

与前述传统的差速器不同,所谓的主动差速器不仅平衡两轮的转速差,而且可以把驱动转矩独立的分配到每个车轮。这就是转矩定向分配技术。

由于车轮上不同的圆周力,在车辆竖直轴上会产生一个偏转转矩,该力矩直接影响驾驶的动力性和稳定性。

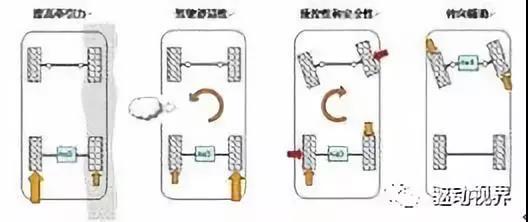

与 ESP 系统不同,主动转矩分配控制系统干预时并不会使车辆减速。具有转矩定向分配功能的主动差速器安装在后桥上,能产生与目前的 ESP 系统相同的效果,即防止车辆前轮转向不足;并因此提高车辆安全性和动力性能, 见图 2。

同轴的不同车轮受到不同的驱动/制动转矩在车辆垂直轴线上产生偏转转矩。主动的横向运动可显著提升车辆转弯和变向过程中的动力性能。敏捷的驾驶表现不仅仅能提高驾驶的舒适度,还提升了驾驶安全性,比如在车辆做变道动作。

通过合理的车桥运动设计,作用在转向桥两侧车轮上的不同的驱动力将在转向杆方向上产生一个偏转转矩。因而可通过设定横向转矩分配来实现转向锁定或转向助力。

更多的比如由于横向风和路面沟槽等因素造成的负面影响,可以通过动态的横向转矩分配控制来纠正,获得更忧的驾驶感觉。新能源汽车教学设备

此外偏转转矩可以实现一致的驾驶表现,例如对于一个给定的转向角产生的转弯半径是一定的,和车的载荷、速度无关;这一点至少在原理上是可行的。

图 2:主动横向转矩分配的优点

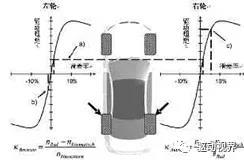

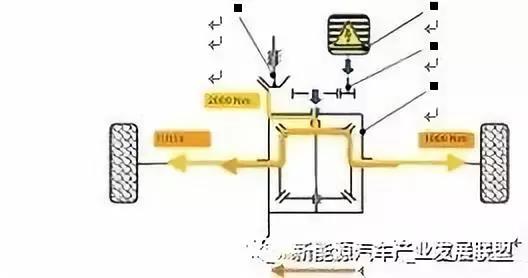

轮边转矩的控制是通过控制车轮的转速实现。根据预设的滑差率曲线,可使车轮之间产生转矩差。图3 显示了车轮转速和驱动转矩之间的关系。

如图 3,在最初的(a)状态下,车辆直线行驶,两个后轮都以同样的速度和驱动转矩行驶,两个后轮上产生的滑动率相同。

我们假设现在左轮制动,由于整车驱动转矩不变此时右轮的驱动起来非常困难。状态B 显示了左轮制动力矩和要求制动滑差之间的关系。然而,不论左后轮上的制动力矩是怎样的,右轮上的驱动力矩必须增大到状态 C 的程度以保证总驱动力不变,图 3 的滑动曲线显示了右轮必须的工作点。

图3:车轮滑动率和驱动转矩关系

通过滑差率与驱动力曲线的关系,要实现驱动轴上驱动转矩的定向分配则车轮速度必须发生变化;反之亦然。

因此,为了实现转矩定向传递功能所需的差速转矩,必须使一个车轮相对另一个车轮加速。第一个基于离合器的主动转矩分配系统应用于三菱蓝瑟上,相似量产的还有应用于宝马 X6 和奥迪 S4的系统。

这些特殊设计的驱动单元具有附加传动齿轮组和液压控制盘式离合器或者机电控制盘式制动器,使得后桥的一个半桥加速,从产生差速度并主动的分配两轮间的转矩。(参照图 3)

图 4:液压控制盘式离合器的主动差速器(1、锥型齿轮差速器,2、耦合传动装置,3、盘式离合器,4、驱动转矩)

4 电动主动差速器

电动主动差速器是传统的基于离合器带有耦合传动装置的差速器的最佳替代者,该差速器通过连接到一个差速齿轮上的电动装置直接控制转速差。

目前,集成电动作动器装置和机械转矩分配机构的一体化系统仅仅处于概念设计阶段,实际硬件还没有实现;更别提将该系统作为一种主动(差速)系统在例如紧急避让等工况下进行应用的例子了。

这里我们用传统简单的锥齿轮差速器来描述主动差速器的功能,见图 5。

如果差速器行星齿轮的旋转运动和一个电动装置耦合,则这个装置被差速器驱动。反过来,通过电动装置发出一个转速也可以在车轮之间齿轮(差速器上对应半桥的太阳轮)上产生差速运动。因为外部电动装置产生的驱动转矩使得行星齿轮的平衡杆不平衡,所以差速器的转矩分配也会变化。这意味着在车轮上实现任何理论上可能的轮边转矩和速度分配。

这种主动差速器的基本优势是不再需要任何多余的组件,因为转矩的分配是直接在差速器内部完成的。当两侧车轮的转速相同的时候电动装置处于静止状态,只有在进行主动分配转矩时才提供转矩。

但如图5 所示设计的不足之处是电动装置和差速器之间的转矩传递比率较低(锥齿),另外电动装置必须要随着半轴旋转。为了避免这些缺点而保留电差速器的优势,我们根据 FZG 原则对差速器做了重要的改进,下面介绍这种改良过的差速器,见图 6。

图 5:电差速器原理(1、锥齿轮差速器,2、传动装置,3、转矩定向分配电机,4、驱动齿轮)

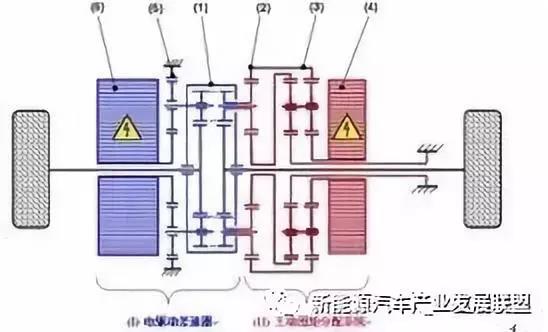

图 6 中,控制功能关闭时正齿轮差速器(1)在平均地将转矩分配到两个驱动车轮。如图 1b 所示,这个差速器是由两个不对称的太阳齿轮和三对相互啮合行星轮组成的行星齿轮装置。

差速器的行星齿轮分别与太阳轮啮合,每个太阳齿轮又与一个车轮相连。这种形式的正齿轮差速器可以和外部行星齿轮装置组合,这一点非常重要。正齿轮差速器中的三对行星齿轮理论上实现了锥齿轮差速器中轴间传动锥齿轮同样的功能。

根据图 5 的原理,通过使正齿轮差速器的行星齿轮组产生相对运动就可以在两个车轮之间产生速度差;可通过由主动行星齿轮装置(2)和耦合传动装置(3)的组成的传动装置完成的。

主动行星齿轮装置(2)与差速器(1)共轴并且共用其中的同一个行星齿轮。如果差速器(2)中的太阳齿轮对于齿圈转动,就迫使其行星齿轮以相对应的速度转动,这就是车轮上能产生速度差的原因。正齿轮差速器中内侧的行星齿轮的相对转速相当于图 5 中锥齿轮差速器中行星齿轮的转速。

图 6:电动差速原理(1、正齿轮差速器,2、主动行星齿轮装置,3、耦合传动装置,4、转矩定向分配电机,5、驱动齿轮)

耦合传动装置可降低横向力分配所需的轮边转矩,从而降低电机的定向转矩。与原来 FZG 的概念不同的是耦合传动装置(3)的两个同样的行星齿轮装置共用同一个轴。转矩通过两个独立但相同的行星系输出,其中一个(2)的齿圈的太阳轮相连,另一个(2)的外齿圈相连。

开发早期阶段的仿真显示,相比FZG 原来设计的通过两个独立的行星架输出的方式,这种布置对于行星齿轮装置的变形更不敏感。耦合传动装置的变形导致给转矩定向分配单元倾向于自锁。

耦合传动装置中(3)的一个太阳齿轮是固定在壳体上的,另一个太阳齿轮和控制电机相连。当控制电机输出转矩时,耦合传动装置使同(3)中的两个外齿圈朝反方向转动,在耦合齿轮(2)的太阳齿轮和外齿轮上产生相反的转矩。

如果控制电机静止不转,在差速器行星齿轮上不能产生差速运动。因为此时耦合齿轮的太阳齿轮和齿圈运动速度相同,当然车轮的转速也就相同。

如果耦合传动机构不转动,就不会产生任何差速转矩,车轮转矩是一样的(不计传动损失),且控制电机不提供任何转矩。

当车辆行驶过弯时,控制电机也是被动的,不需要差速转矩。

如图 6,如果耦合传动装置关闭,该装置会像传统差速器一样运行,只是自锁值略高。对于每个车轮都有一个驱动电机的系统来说,本文的系统实现转矩分配的功能所需的电能要少很多。

车轮驱动转矩的总和并不由耦合传动系统,即车轮间的转矩差决定。因此,控制系统可以相当的简单。

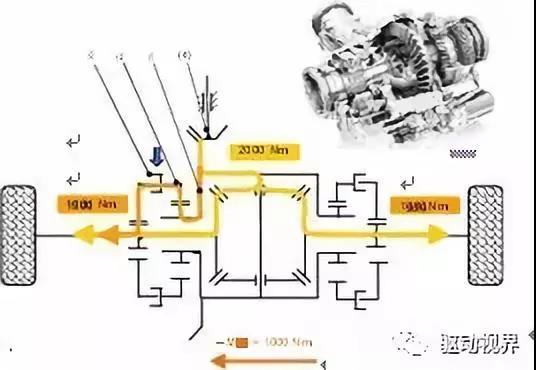

图 7:舍弗勒主动电差速器的原理图(1、正齿轮差速器(非对称型),2、主动行星齿轮装置,3、耦合传动装置,4、转矩定向分配电机,5、行星减速器,6)主驱动电机)

8:舍弗勒电动主动差速器设计图

舍弗勒高级开发团队,将图 6 所示的电动转矩分配系统整合成为一个电驱动单元。这个电驱动单元是为一款全时四驱的中级车设计的(图 7)。主动电差速器由以下两个基本单元组成,“电差速器”和“主动转矩分配系统”[2][3]。这两个基本单元都与车的半轴同轴,而量轻化差速器是其连接装置。

主动电差速器的最终设计如图 8 所示,其主要技术参数列在表 1中。

5 舍弗勒电动汽车

在主动电差速器早期的开发阶段,为了尽可能在实际工况下测试其性能,舍弗勒不仅仅要在台架上面测试,还进行了电动汽车的整车测试。

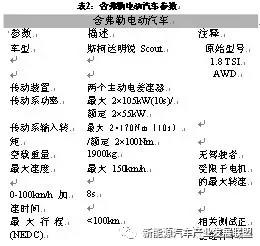

我们选择了斯柯达明锐 Scout 的 1.8TSI AWD 版本作为测试电动汽车的平台。全时四驱系统为调查主动转矩分配系统在前后桥的作用提供了最大的自由度。这意味着在相同的驾驶情况下可以对前驱,后驱,和四驱的状况分别进行测试。而且可以和没有主动转矩分配系统的原车进行对比。

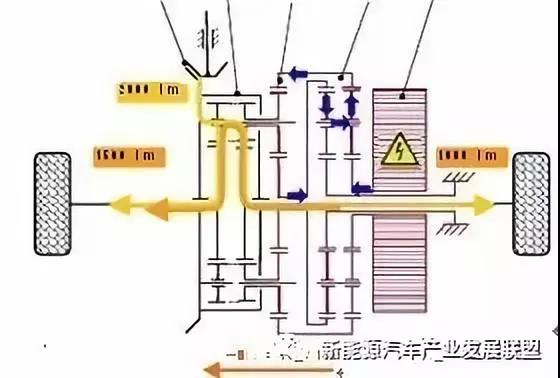

图 9 所示为舍弗勒的电动汽车。主动电驱动差速器(1)按照图 8 所示同时安装到车辆的前桥和后桥上。主驱动电机和转矩定向分配电机的电流由四个相同的逆变器(2)提供。其中的两个逆变器布置在发动机舱,另外的两个逆变器布置在原来放置备用轮胎的地方。

容量为 17.8kWh 的风冷锂离子电池(3)一部分布置于发动机传动轴通道,一部分布置于原来油箱的位置。电池由 110 个 3.6V 45Ah 的电池单元组成,为高压逆变器提供 400V 的电压。

电动汽车上安装有车载充电系统(4),其电插头(5)既可以使用 220V充电也可以进行快速充电。而且,车上在高压电路与低 压 电 路 以 及 AFT 提 供 的 原 型 车 辆 控 制 单 元ProTronic 之间还配备一个 DC/DC 逆变器(6)。舍弗勒电动汽车的相关技术数据总结在表 2 中。

图 9:舍弗勒电动汽车(1、主动电差速器,2、DC/AC 逆变器,3、电池,4、电池充电器,5、充电插头,6、DC/DC 变压器,7、车辆控制单元 ProTronic.)

舍弗勒电动汽车于 2010 年十月正式开始整车测试,从截至目前为止的转鼓试验台和道路测试中得到了如下的结果:

虽然电动汽车重量比原车多出了 350kg,但是电动样车与原车具有同样的驾驶舒适性和操控性。

转矩定向分配电机不工作时,转弯过程中未发现转矩定向分配系统的旋转质量对车辆的动力性和噪声方面带来的负面影响。

具有创新意义的电驱动转矩分配系统在汽车的前桥与后桥同样工作正常。通过简单的参数矩阵设定,转矩差的分配可随汽车转向角度和车速度的变化而变化。下一步我们将实现完整的转矩定向分配策略。

主动电差速器最大可以实现 2000Nm 转矩差的分配,而物理上合理的极限值大约为 1500Nm。汽车教学设备

车后桥的转矩定向分配系统的能够稳定车身,因此对汽车的行驶安全性有很大的帮助。车前桥的转矩定向分配系统明显的改善了车的操控性,使车辆的操控更加灵敏、舒适、充满乐趣。

由于安装了额外的高压电池增加了车辆重量以及导致的质量分配变化,车的底盘必须经过改装加固;减弱在主动转矩分配的帮助下进行极限驾驶时汽车底盘扭转。

6 结论

舍弗勒的主动电驱动差速器系统是适合未来控制策略的优化平台。带有智能横向转矩分配系统与正齿轮差速器相结合。当在两个车桥上都使用主动电驱动差速器时,也可以实现车辆转矩的纵向分配。

实现此传动系统的进一步目的是,未来将舍弗勒集团和大陆集团的技术进行最佳整合的业务领域。在这一点上,可以参考大陆集团和 TU Darmastadt 所贯彻的策略,如“Proreta”项目。作为此项目的一部分,在内燃机车辆上分析和实现了自动制动和避让操作系统。

主动电驱动差速器既可以应用在纯电动汽车上,也可以应用在使用增程器的混合动力汽车上。另外,该传动装置也可以设计成不带控制电机和耦合传动装置的传统最终传动系统而无需其它进一步改动。